En los materiales de construcción modernos, bloques de hormigón celular curado en autoclave (HCA) se han convertido en un revulsivo, ya que ofrecen una combinación única de ligereza, aislamiento térmico, insonorización y resistencia al fuego. Estos bloques se producen mediante un complejo proceso que consiste en mezclar materiales silíceos y calcáreos con un agente aireante, seguido de colado, precurado, corte y autoclave. La pasta de aluminio y plata, fundamental como agente aireante, es un componente crítico en este proceso. Esta entrada del blog profundiza en los bloques de hormigón celular, explorando sus propiedades materiales, el proceso de producción y el importante impacto de la pasta de aluminio y plata en su calidad y coste. Si es usted un profesional de la construcción, un proveedor de materiales o simplemente siente curiosidad por los materiales de construcción innovadores, esta guía le proporcionará información valiosa sobre cómo se fabrican los bloques de hormigón celular. se hacen y cómo Pasta de aluminio DEG contribuye a su rendimiento superior.

Introducción a los bloques de hormigón celular curado en autoclave (HCA)

Los bloques de hormigón celular tratado en autoclave (CCA) representan un nuevo material de construcción ligero y poroso. Los fabricantes utilizan materiales silíceos y calcáreos como materia prima, mezclándolos con agentes generadores de gas y otros materiales acondicionadores. La producción consiste en dosificar, verter, expandir con gas, cortar y esterilizar en autoclave. Los bloques de hormigón celular se caracterizan por su baja densidad, alto aislamiento térmico, excelente absorción acústica, gran resistencia al fuego y gran trabajabilidad. En China, figuran entre los primeros y más utilizados materiales ligeros para muros.

Características de los materiales

Ligero

Los bloques de hormigón celular contienen una porosidad de 70% a 85%, con una densidad aparente que suele oscilar entre 500 y 900 kg/m³. Este Su peso es una quinta parte del del hormigón, una cuarta parte del de los ladrillos de arcilla y una tercera parte del de los ladrillos huecos. Su ligereza reduce el peso propio del edificio y disminuye los costes generales de construcción.

Aislamiento térmico

Los numerosos poros de aire y microporos del material proporcionan un excelente aislamiento térmico. La conductividad térmica oscila entre 0,11 y 0,16 W/m-K, es decir, entre una cuarta y una quinta parte de la de los ladrillos de arcilla. Una pared de hormigón celular de 20 cm de espesor ofrece un aislamiento equivalente al de una pared de ladrillos de arcilla maciza de 49 cm de espesor.

Excelente resistencia al fuego

Los bloques de hormigón celular se componen principalmente de materiales inorgánicos. No liberan sustancias nocivas cuando se exponen al fuego y soportan temperaturas de hasta 650 °C, lo que los califica como material resistente al fuego de Clase A. Una pared de 90 mm de grosor alcanza una resistencia al fuego de 245 minutos, mientras que una de 300 mm llega a los 520 minutos.

Buen aislamiento acústico

La estructura porosa proporciona cierto nivel de aislamiento acústico. Una pared de 10 mm de grosor puede reducir el sonido en 41 decibelios.

Gran trabajabilidad

Los bloques de hormigón celular ofrecen una excelente trabajabilidad. Los constructores pueden clavarlos, serrarlos o cepillarlos, lo que simplifica la construcción.

Ecológico

La producción utiliza materias primas ampliamente disponibles, incluidos residuos industriales como las cenizas volantes, sin dañar las tierras de cultivo. Este se ajusta a los requisitos medioambientales.

Aplicaciones

Bloques de CAA son ampliamente utilizados en muros de construcción, incluidos los no portantes, los portantes, los aislantes, los paneles de pared y las cubiertas. En la construcción residencial moderna, los bloques de hormigón celular tratado en autoclave suelen utilizarse como tabiques y paredes interiores debido a su facilidad de construcción, ligereza y aislamiento térmico. También son adecuados para estructuras de gran altura y muros de carga en edificios de poca altura.

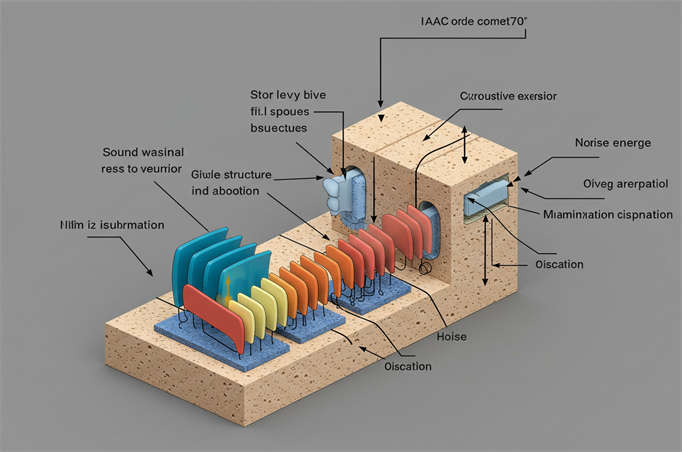

¿Cómo funciona el proceso de producción de bloques de hormigón celular?

El proceso de producción de los bloques de hormigón celular implica varias fases complejas. He aquí un desglose:

Preparación de la materia prima

Materiales silíceos

Materiales como la arena de cuarzo o las cenizas volantes requieren cribado y limpieza para eliminar impurezas y garantizar la calidad.

Materiales calcáreos

El cemento y la cal deben cumplir determinadas normas de calidad para garantizar su actividad y propiedades.

Agente generador de gas

Típicamente polvo de aluminio, este agente necesita un tamaño de partícula y una pureza controlados para garantizar una generación de gas eficaz.

Materiales de acondicionamiento

El yeso y otros materiales similares regulan el tiempo de fraguado del hormigón y la tasa de generación de gas.

Dosificación

Los diseñadores mezclan agentes silíceos, calcáreos, generadores de gas y materiales acondicionadores en proporciones específicas. Durante la dosificación, los trabajadores controlan con precisión las cantidades de cada material para garantizar la uniformidad de la mezcla.

Verter

Los trabajadores vierten la mezcla en moldes, donde empieza a generar gas. Controlan la fluidez de la mezcla y la tasa de generación de gas para garantizar la calidad y las dimensiones de la preforma.

Expansión de gas

El gas de la mezcla se expande dentro del molde, creando una estructura porosa. Los fabricantes controlan estrictamente el tiempo de generación de gas y la temperatura para garantizar la porosidad y la resistencia del producto.

Curado estático

Tras la expansión del gas, la preforma reposa en el molde para solidificarse y endurecerse. Este curado estático suele durar unas horas, dependiendo de las propiedades de la mezcla y de las condiciones ambientales.

Corte

Una vez que la preforma enfriada alcanza la resistencia suficiente, los trabajadores utilizan equipos de corte para cortarla en las formas y tamaños deseados. La precisión durante el corte evita dañar la preforma.

Autoclave

Los trabajadores introducen las preformas cortadas en un autoclave para su curado a alta temperatura y presión. Este paso crítico requiere controlar la temperatura, la presión y la duración para garantizar la resistencia y el rendimiento de los bloques.

Los bloques de hormigón celular producidos mediante estos pasos ofrecen ventajas como ligereza, aislamiento, resistencia al calor y resistencia al fuego, lo que los hace ideales para diversas aplicaciones murales en la construcción.

Bloques de hormigón celular y pasta de plata de aluminio

Los bloques de CAA están estrechamente relacionados con la pasta de aluminio y plata, sobre todo en estos aspectos:

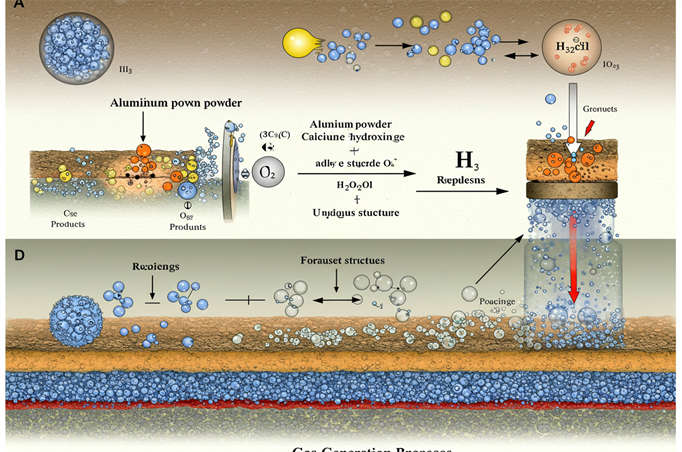

Producción Materia prima

Pasta de plata y aluminio como portadora de un agente generador de gas

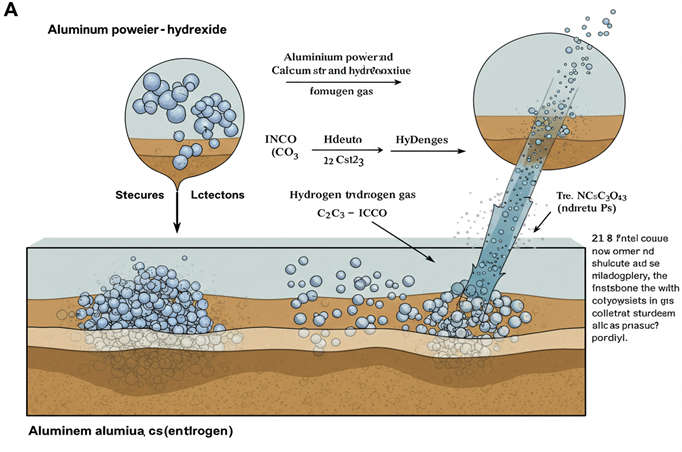

La pasta de plata de aluminio es el soporte del polvo de aluminio en la producción de bloques de hormigón celular. El polvo de aluminio actúa como un agente clave de generación de gas, reaccionando con el hidróxido de calcio para producir hidrógeno (H₂), formando la estructura porosa de los bloques. Al convertir el polvo de aluminio en una pasta, la pasta de plata de aluminio mejora su seguridad de dispersión, maximiza la eficacia de la pasta y mejora la generación de gas.

Proceso de producción

Fase de dosificación

En la producción de bloques de hormigón celular, los trabajadores añaden primero la pasta de plata de aluminio al tanque de mezcla, mezclándola uniformemente con la lechada de polvo de aluminio antes de incorporar la cal viva, el yeso, las cenizas volantes y otras materias primas. Esta mezcla uniforme asegura una distribución homogénea del polvo de aluminio en la lechada, garantizando una calidad y un rendimiento constantes de los bloques.

Proceso de generación de gas

El polvo de aluminio de la pasta de plata reacciona con el hidróxido de calcio de la lechada, produciendo H₂. Esto hace que la lechada se expanda y forme una estructura porosa, que sustenta las propiedades ligeras y aislantes de los bloques de hormigón celular. El uso de pasta de aluminio y plata controla eficazmente la velocidad de generación de gas y la uniformidad, aumentando la eficiencia y la calidad del producto.

Principio de funcionamiento

Principio de generación de gas

El polvo de aluminio de la pasta de plata reacciona con el hidróxido de calcio para producir H₂, expandiendo la lechada y creando una estructura porosa. Esta estructura confiere a los bloques de hormigón celular sus cualidades de ligereza, aislamiento e insonorización.

Efecto estabilizador

La pasta de plata de aluminio mejora la seguridad de dispersión del polvo de aluminio, evitando la formación de grumos o la reacción prematura en el lodo. Esto garantiza un proceso de generación de gas sin problemas, mejorando la calidad y el rendimiento del bloque y reduciendo al mismo tiempo las tasas de residuos de producción.

Ventajas de la aplicación

Mejora de la eficiencia

El uso de pasta de plata de aluminio aumenta la utilización de polvo de aluminio, reduciendo la cantidad necesaria y recortando costes. También mejora la generación de gas, acorta el tiempo de producción y aumenta la eficiencia.

Mayor calidad del producto

La pasta de plata de aluminio ayuda a formar una estructura porosa uniforme, mejorando las propiedades de aislamiento e insonorización de los bloques. Su estabilidad garantiza una calidad constante, minimizando los defectos causados por una distribución desigual del polvo de aluminio.

¿Qué papel desempeña la pasta de aluminio y plata en los bloques de CAA?

La pasta de plata de aluminio actúa como agente generador de gas en los bloques de hormigón celular, reaccionando con el agua para producir H₂ y crear una estructura porosa. Esta estructura mejora el aislamiento, reduce el peso y mejora la insonorización.

El polvo de aluminio de la pasta reacciona con el agua en un entorno alcalino, generando innumerables burbujas diminutas de hidrógeno que se distribuyen uniformemente en el hormigón, haciéndolo poroso. Esta porosidad proporciona ventajas de ligereza, aislamiento e insonorización y aumenta la eficiencia de la resistencia, reduciendo el peso del edificio y disminuyendo los costes de cimentación y estructurales.

Además, la pasta de plata de aluminio mejora la generación de gas, aumentando la eficacia y la calidad del producto y reduciendo los índices de residuos. Favorece la formación uniforme de poros, aumentando el aislamiento y la insonorización y garantizando una calidad y estabilidad constantes.

¿Cómo afecta la eficiencia de generación de gas de la pasta de aluminio y plata a la calidad de los bloques?

La eficiencia de generación de gas de la pasta de aluminio y plata influye significativamente en la calidad del bloque de CAA de estas maneras:

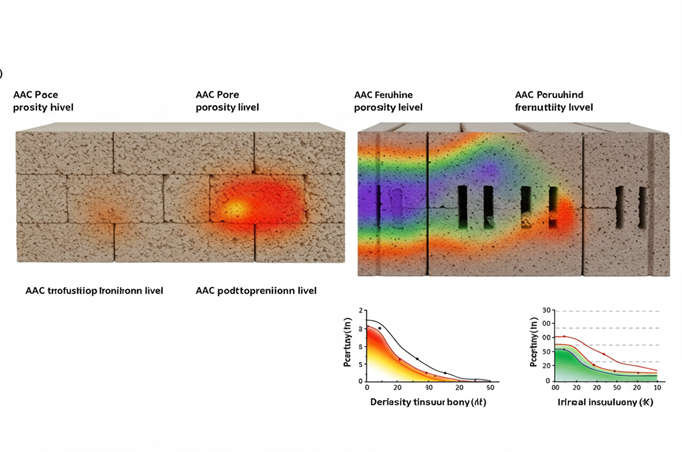

Impacto en la estructura de los poros

Distribución del tamaño de los poros

La alta eficiencia de generación de gas permite que la pasta de plata de aluminio produzca rápidamente abundante H₂, expandiendo rápidamente la pasta y formando poros diminutos y uniformes. La baja eficiencia se traduce en gas insuficiente, menos poros, tamaños desiguales y mala distribución, lo que compromete el aislamiento y la resistencia.

Porosidad

Eficiencia de la generación de gas afecta directamente a porosidad del bloque. Una mayor eficiencia aumenta la porosidad, lo que reduce el peso y mejora el aislamiento. Sin embargo, una porosidad excesiva puede debilitar la resistencia, por lo que los fabricantes equilibran la eficiencia con las necesidades de resistencia y aislamiento.

Impacto en la resistencia de los bloques

Tasa de generación de gas y espesamiento del lodo

Si el gas se genera demasiado rápido y el espesamiento de la pasta se retrasa, la estructura de la preforma se desestabiliza, con el riesgo de colapso o de fusión de los poros, lo que reduce la resistencia. Si es demasiado lento, la insuficiencia de gas forma menos poros, lo que también reduce la resistencia. El control de la eficiencia alinea la generación de gas con el espesamiento de la pasta, estabilizando la preforma y aumentando la resistencia.

Estructura de los poros y relación de resistencia

Los poros diminutos y uniformes distribuyen la tensión uniformemente, reduciendo la concentración de tensiones y aumentando la resistencia. Los poros grandes y desiguales debidos a una eficiencia inadecuada debilitan la resistencia. La gestión de la eficiencia y la optimización de la estructura de los poros son fundamentales para mejorar la resistencia de los bloques.

Impacto en el aspecto del bloque

Estabilidad dimensional

Un alto rendimiento garantiza un gas suficiente y una expansión completa de la preforma, con lo que se obtienen dimensiones precisas y nítidas tras el corte. Un bajo rendimiento provoca una expansión incompleta, lo que provoca desviaciones dimensionales más significativas y un aspecto irregular.

Acabado superficial

Una eficacia adecuada produce poros delicados y simétricos y una superficie lisa. Una eficacia inadecuada da lugar a poros de tamaño y distribución desiguales, creando una superficie áspera y sin brillo. Controlar la eficacia garantiza un aspecto de calidad.

Impacto en el rendimiento del aislamiento

Conductividad térmica

La alta eficiencia genera muchos poros diminutos y simétricos, lo que reduce la conductividad térmica y mejora el aislamiento. Una eficiencia baja genera menos poros desiguales, lo que aumenta la conductividad y reduce el aislamiento. Optimizar la eficiencia y la estructura de los poros reduce la conductividad y mejora el aislamiento.

Resistencia termica

La cantidad y la distribución de los poros afectan a la resistencia térmica. Una alta eficiencia crea muchos poros diminutos, lo que aumenta la resistencia y el aislamiento. Controlar la eficiencia resulta vital para mejorar el rendimiento del aislamiento.

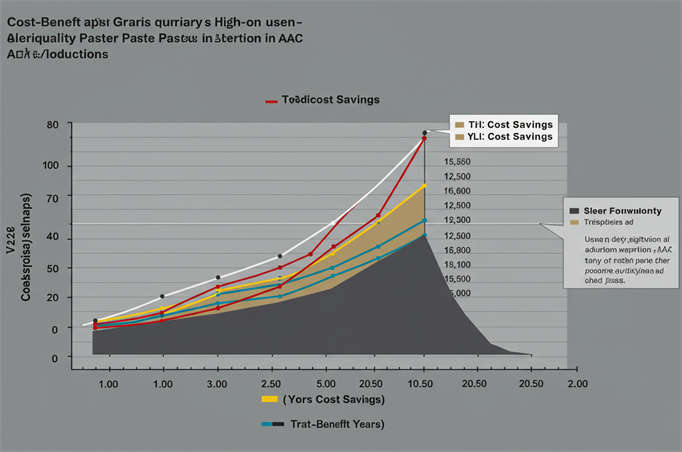

¿Cómo afecta el uso de pasta de aluminio y plata al coste de los bloques de hormigón celular?

Como agente generador de gas clave en la producción de bloques de hormigón celular, la pasta de aluminio y plata influye en los costes de estas maneras:

Repercusión en los costes de material

Uso de la pasta de aluminio y plata

La pasta de plata de aluminio es una materia prima primaria, y su uso afecta directamente a los costes de material. Una alta eficiencia en la generación de gas reduce la cantidad necesaria para la misma producción de gas, lo que disminuye los costes. Una baja eficiencia exige más pasta, lo que aumenta los costes.

Uso de otros materiales

La eficiencia de la generación de gas afecta a la estructura y resistencia de los poros, influyendo en otras necesidades de material. Una eficiencia adecuada garantiza bloques de calidad con un uso estable del material. Una eficiencia anormal aumenta el uso de cemento o arena y los costes de senderismo.

Impacto en la eficiencia de la producción

Tiempo de generación de gas y duración de la producción

La alta eficiencia acorta la generación de gas y el tiempo de producción, aumentando la producción por unidad de tiempo y reduciendo los costes. La baja eficiencia alarga los ciclos de generación y producción de gas, aumentando los costes por unidad.

Tasa de residuos

Una eficiencia inadecuada provoca defectos, lo que aumenta los costes de reparación o reproducción. Una eficiencia adecuada reduce las tasas de residuos y estabiliza los costes, mientras que una eficiencia anormal aumenta los residuos, incrementa los costes de material, mano de obra y equipos y dispara los costes de los productos cualificados.

Impacto en la calidad del producto

Fuerza y rendimiento

La eficiencia afecta al aislamiento y la resistencia. Una eficiencia adecuada garantiza bloques de calidad con un rendimiento competitivo. Una eficiencia anormal debilita la resistencia o el aislamiento, lo que puede requerir repeticiones o descuentos en las ventas, perjudicando la rentabilidad.

Calidad Aspecto

La eficiencia influye en el aspecto de los bloques. Una eficiencia adecuada produce bloques limpios y lisos, mientras que una eficiencia anormal provoca defectos, reduciendo la competitividad y posiblemente necesitando un procesamiento adicional o descuentos en las ventas, lo que repercute en los beneficios.

En general, la eficiencia de generación de gas de la pasta de plata de aluminio afecta significativamente a los costes del bloque de CAA. Los productores deben controlar estrictamente la eficiencia para gestionar los costes, mejorar la calidad y aumentar la competitividad en el mercado.

En conclusión, la pasta de plata de aluminio es una piedra angular en la producción de bloques de hormigón celular curado en autoclave (CCA) de alta calidad. Su eficacia influye directamente en el aislamiento térmico, la resistencia, el aspecto y la rentabilidad de los bloques. Al optimizar el proceso de aireación, permite a los fabricantes producir materiales de construcción ligeros y energéticamente eficientes que satisfacen la creciente demanda de construcción sostenible. A medida que el sector de la construcción siga evolucionando, la sinergia entre materiales avanzados como los bloques de hormigón celular y componentes de ingeniería de precisión como la pasta de plata de aluminio impulsará una mayor innovación, reduciendo el impacto medioambiental y mejorando al mismo tiempo el rendimiento estructural. Para las empresas dedicadas a la construcción o al suministro de materiales, comprender y aprovechar el potencial de la pasta de aluminio y plata puede abrirles las puertas a nuevas oportunidades en el competitivo mercado de las soluciones modernas para la construcción.

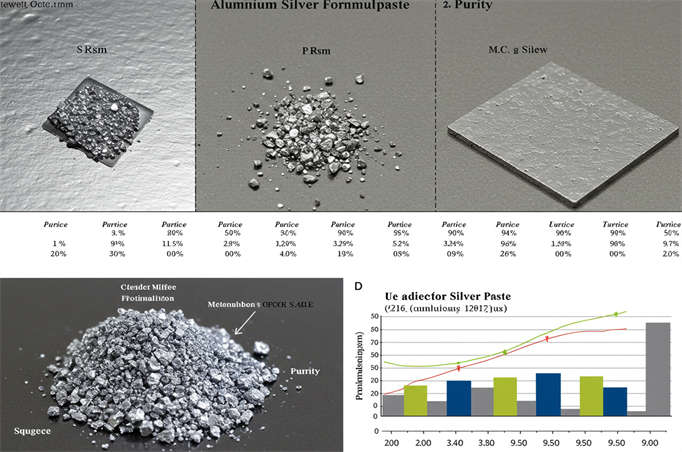

Elección de la pasta de aluminio y plata adecuada para la producción de bloques de hormigón celular

La pasta de plata de aluminio adecuada es crucial para lograr una óptima rendimiento de la aireacióncalidad del bloque y rentabilidad. Varios factores clave influyen en el proceso de selección:

1. Distribución del tamaño de las partículas

- Polvo fino de aluminio (1-10μm): Garantiza una aireación uniforme, lo que da lugar a una estructura porosa bien distribuida y a un mejor aislamiento térmico.

- Polvo de aluminio grueso (>10μm): Esto puede dar lugar a una aireación desigual, produciendo poros grandes e irregulares que debilitan la estructura del bloque.

- Elección óptima: Una distribución equilibrada del tamaño de las partículas ayuda a conseguir una aireación uniforme, garantizando la resistencia y las propiedades aislantes.

2. Contenido de aluminio y pureza

- Aluminio de gran pureza (>98%): Reduce las impurezas que podrían interferir en el proceso de reacción.

- Aluminio de baja pureza: Puede contener elementos que provoquen incoherencias de aireación, dando lugar a defectos de bloque.

- Elección óptima: La pasta de plata de aluminio de gran pureza garantiza una aireación constante y controlada.

3. Estabilidad y dispersión de la pasta

- Buena estabilidad de la pasta: Evita la reacción prematura del polvo de aluminio, garantizando un tiempo de aireación adecuado.

- Poca estabilidad: Esto puede provocar una liberación prematura de gas, causando una distribución desigual de los poros.

- Elección óptima: Una pasta bien formulada con propiedades de dispersión estables garantiza una aireación suave y bloques de hormigón celular de alta calidad.

4. Velocidad de reacción y eficiencia de evolución del gas

- Reactividad rápida: Aumenta la eficacia de la aireación, pero requiere un control preciso para evitar una expansión excesiva.

- Reactividad lenta: Reduce la eficacia de la aireación, lo que reduce la porosidad y aumenta el consumo de material.

- Elección óptima: Una pasta con una velocidad de reacción moderada garantiza una evolución controlada del gas, equilibrando la porosidad y la resistencia.

5. Compatibilidad con las materias primas

- Adecuación del pH y la composición química: Para garantizar una reacción estableLa pasta debe ser compatible con el cemento, la cal y otros ingredientes.

- Problemas de incompatibilidad: Esto puede provocar una aireación irregular que afecte a la calidad del bloque.

- Elección óptima: La elección de una pasta de aluminio y plata que complemente las materias primas utilizadas en la producción mejora la eficacia general del proceso.

Optimización de la producción de bloques de hormigón celular con pasta de aluminio y plata

Para maximizar la eficacia y la calidad, los fabricantes deben aplicar las siguientes prácticas recomendadas al utilizar pasta de aluminio y plata:

1. Técnicas de mezcla adecuadas

- Asegúrese de mezclar bien la pasta de plata de aluminio con el lodo para distribuir uniformemente las partículas de aluminio.

- Utilice un equipo de mezcla especializado para conseguir una dispersión uniforme.

2. Control preciso de la dosificación

- Demasiada pasta de aluminio puede causar una aireación excesiva, lo que provoca grietas y debilidades estructurales.

- Una cantidad demasiado pequeña puede provocar una mala aireación, aumentar la densidad y reducir el rendimiento del aislamiento.

- La optimización de la dosificación mediante ensayos y ajustes del proceso garantiza el mejor equilibrio entre aireación y resistencia del bloque.

3. Control de temperatura y humedad

- Mantenga un entorno de temperatura y humedad estables durante la aireación para evitar una liberación de gas incoherente.

- Las fluctuaciones bruscas de temperatura pueden alterar la cinética de reacción y provocar defectos.

4. Pruebas de calidad y control de procesos

- Realizar controles de calidad periódicos de las materias primas y los productos finales para garantizar un rendimiento constante.

- Utilice herramientas de supervisión avanzadas para realizar un seguimiento de la eficacia de la aireación y ajustar los parámetros de producción en tiempo real.

La pasta de plata de aluminio es esencial en la producción de bloques de hormigón celular, ya que influye significativamente en la eficacia de la aireación, la resistencia de los bloques, el aislamiento térmico y el control de costes. Los fabricantes pueden mejorar la calidad de los bloques de hormigón celular seleccionando la formulación de pasta adecuada y optimizando los procesos de producción, al tiempo que reducen los residuos de material y los costes de producción.

A medida que siga creciendo la demanda de materiales de construcción energéticamente eficientes, ligeros y sostenibles, el papel de la pasta de aluminio y plata de alta calidad en la fabricación de bloques de hormigón celular será cada vez más importante. Invertir en tecnología de aireación avanzada y materiales de alto rendimiento garantizará el éxito continuado de la industria del hormigón celular.