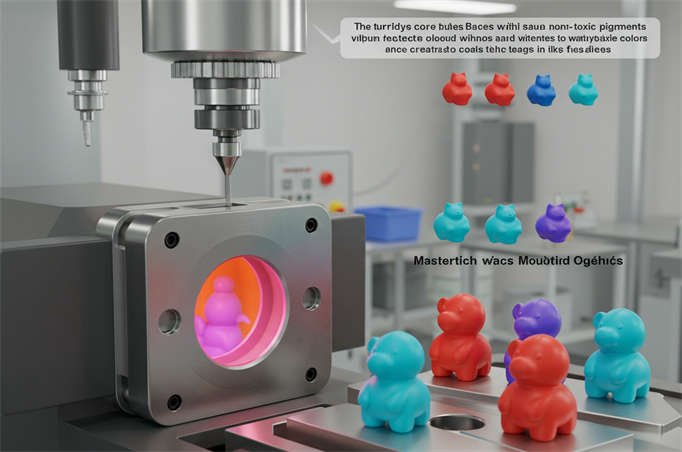

Le mélange maître pour moulage par injection contient des pigments, des résines porteuses et des dispersants. Il assure une dispersion rapide et une uniformité des couleurs dans les pièces à parois épaisses ou standard, telles que les boîtiers d'appareils électroménagers, les composants automobiles et les articles de première nécessité. Il offre des propriétés de résistance à la chaleur et d'anti-migration. Les variantes écologiques sont conformes à la directive RoHS.

Chez Five New Materials, nous sommes fiers de proposer des mélanges maîtres de haute qualité pour le moulage par injection, un agent colorant essentiel pour le moulage par injection de plastique.

Notre mélange-maître pour moulage par injection est largement utilisé dans les produits plastiques moulés par injection tels que les boîtiers d'appareils électroménagers, les boîtiers de produits électroniques, les jouets, les articles de première nécessité, les pièces automobiles, les appareils médicaux et les matériaux de construction. Il répond aux exigences de diverses industries en matière de couleur et de performance, améliorant ainsi l'apparence des produits et la compétitivité du marché.

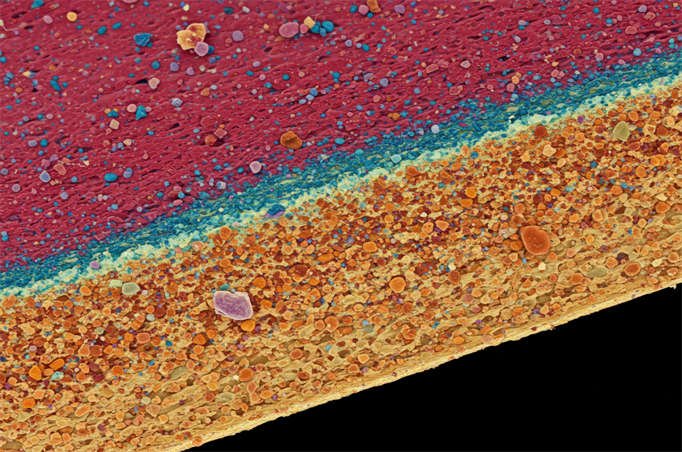

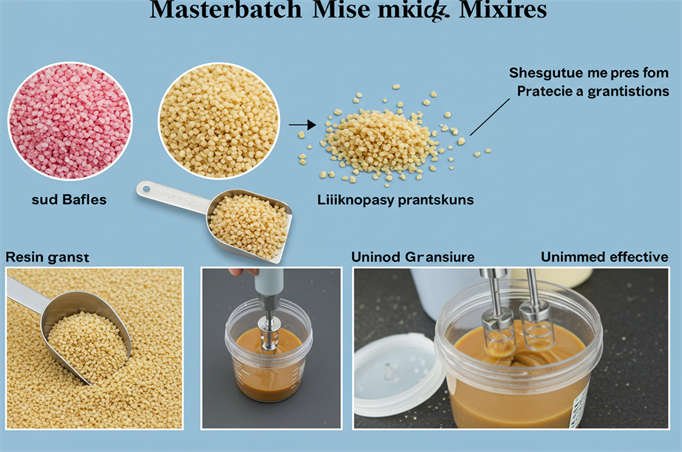

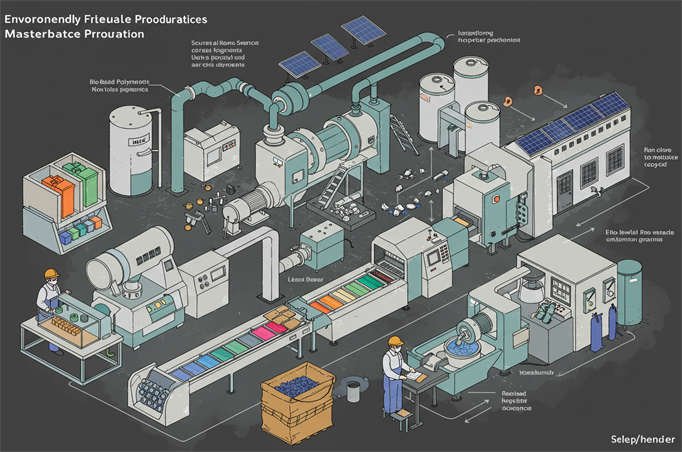

L'obtention d'une dispersion uniforme des pigments est primordiale dans la production de mélanges-maîtres pour garantir des résultats de haute qualité. Voici les principales mesures prises au cours du processus :

Prétraitement des pigments :

Les mélanges-maîtres pour moulage par injection offrent une multitude d'améliorations des performances des produits en plastique sous divers aspects :

Le choix de pigments respectueux de l'environnement pour les mélanges-maîtres nécessite la prise en compte de plusieurs facteurs :

Respect des réglementations et des normes environnementales :

Bonne durabilité :

Compatibilité avec le matériau de base :

Bonne performance de traitement :

Sécurité et non-toxicité :

Répondre à des exigences spécifiques :

Nous vous suggérons de communiquer avec nous avant d'acheter, nous prendrons en compte tous les aspects et nous vous proposerons un plan de prix juste et raisonnable. En nous choisissant, vous obtiendrez le meilleur produit et le meilleur rapport qualité-prix.

Le choix de la bonne taille de produit vous permet d'obtenir le meilleur rapport qualité-prix. Notre mélange-maître pour moulage par injection est disponible dans une large gamme de tailles de particules et de puretés, les prix variant en fonction des spécifications. En communiquant vos besoins en détail et en choisissant la bonne taille, vous obtiendrez le meilleur rapport qualité-prix.

Plus la quantité achetée est importante, plus le prix unitaire sera bas. Les commandes en gros nous permettent de mieux répartir nos coûts de production et d'exploitation, c'est pourquoi nous sommes heureux de proposer des prix réduits pour les achats en gros.

Le moment et le mode de paiement que vous choisissez ont également une incidence sur le prix. Par exemple, un paiement anticipé intégral peut donner lieu à un prix plus favorable, car il réduit le coût du capital. Veuillez discuter de l'option de paiement la plus appropriée avec notre équipe de vente.

Le transport et la logistique sont également des facteurs qui influencent le coût total de possession. Selon les modes de transport et les destinations, les frais d'expédition varient. Les droits de douane, l'assurance et d'autres coûts doivent également être pris en compte. En calculant ces facteurs avant l'achat, vous pouvez estimer le coût total avec plus de précision.

Chez Five Star Material, nous comprenons que chaque projet est unique et notre objectif est de fournir les meilleures solutions personnalisées à chaque client.

Nous vous contacterons dans les 24 heures.

Pour toute demande urgente, veuillez nous contacter par whatsapp No : +86-13309617918