La pâte et poudre d'aluminium (APP) est un agent d'aération essentiel pour la production de béton cellulaire léger. Il réagit avec les substances alcalines pour libérer de l'hydrogène, créant une structure poreuse qui améliore l'isolation thermique, l'insonorisation et la flexibilité de la construction. Il est idéal pour réduire le poids des bâtiments et améliorer la résistance aux tremblements de terre.

La pâte et poudre d'aluminium (APP) est un agent d'aération essentiel dans la production de blocs AAC. Elle réagit avec les substances alcalines pour libérer de l'hydrogène, formant une structure légère et poreuse. En voici les principaux aspects :

Dans un environnement alcalin (par exemple, Ca(OH)₂), la pâte et la poudre d'aluminium réagissent avec l'eau pour produire de l'hydrogène :

2Al+3Ca(OH)2+6H2O→3CaO⋅Al2O3⋅6H2O+3H2↑

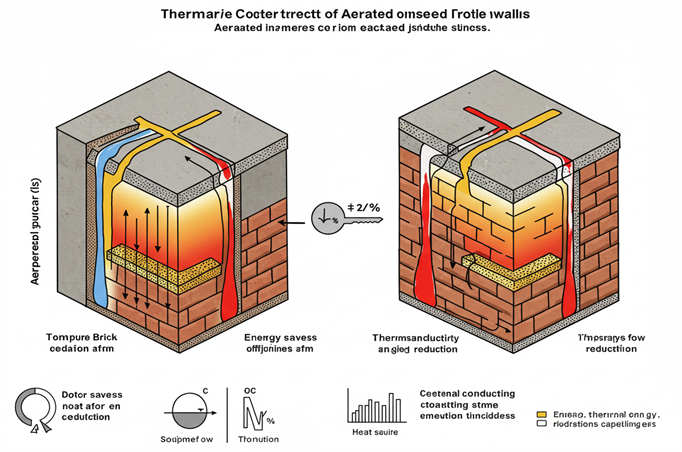

Cette réaction crée des pores uniformément répartis dans la boue, réduisant la densité du produit final à 500-700 kg/m³, soit un cinquième du béton conventionnel.

La taille et la distribution des pores déterminent directement les propriétés d'isolation et d'insonorisation des CAA. Pour obtenir une structure de pore idéaleLes particules d'aluminium doivent avoir une finesse appropriée (≤3% résidu sur un tamis de 0,075 mm) et une teneur élevée en aluminium actif (≥85%).

Le processus de production de la pâte d'aluminium aérée (slurry)/poudre est crucial pour déterminer la qualité et la performance du produit final. Ce chapitre détaille le flux de production, les technologies clés et les points de contrôle de chaque étape du processus de fabrication de la pâte (boue)/poudre d'aluminium aérée afin d'aider les lecteurs à mieux comprendre la fabrication de ce matériau essentiel.

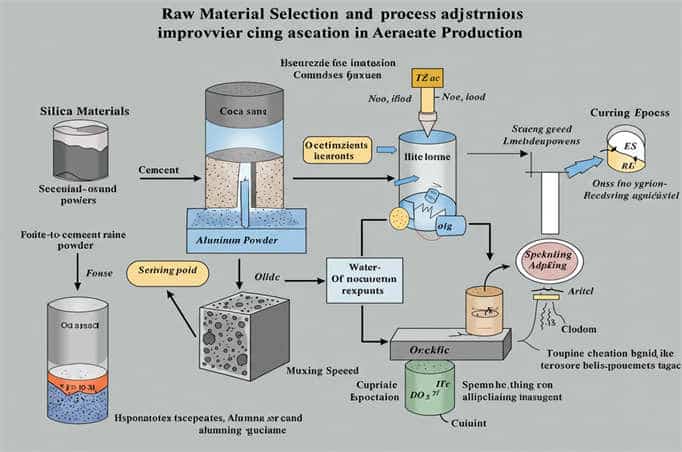

Le flux de production de la pâte (boue)/poudre d'aluminium aéré comprend généralement les principales étapes suivantes :

Avant de commencer la production, la sélection et la préparation des matières premières sont cruciales. La sélection et la préparation des matières premières sont essentielles. principal Les matières premières comprennent la poudre d'aluminium, les additifs (tels que le DEG, les dispersants, etc.) et d'autres ingrédients. La sélection de la poudre d'aluminium est généralement basée sur la taille des particules, l'activité et la pureté. Une poudre d'aluminium très active peut générer plus d'hydrogène gazeux lorsqu'elle réagit avec l'eau, ce qui permet d'obtenir de meilleurs effets de génération de gaz. La sélection des additifs doit tenir compte de leur rôle dans la pâte d'aluminium aérée, comme l'amélioration de la fluidité et de la réactivité.

La poudre d'aluminium préparée et les additifs sont mélangés dans un four à micro-ondes. certain proportion. Cette étape fait généralement appel à un équipement de mélange à haut rendement pour garantir une distribution uniforme des composants et éviter l'agglomération. Le temps et la vitesse de mélange doivent être strictement contrôlés pendant le processus de mélange afin de garantir une combinaison suffisante de poudre d'aluminium et d'additifs, ce qui constitue une bonne base pour les réactions ultérieures.

Les matériaux mélangés doivent être broyés pour atteindre la taille de particule spécifiée. Cette étape est cruciale pour améliorer l'activité de la poudre d'aluminium. L'utilisation de broyeurs à billes ou d'autres types d'équipements de broyage permet de réduire efficacement la taille des particules et d'augmenter la surface de la poudre d'aluminium, améliorant ainsi sa réactivité avec l'eau. Après le broyage, les matériaux doivent également être classés pour garantir la cohérence de la taille des particules et de la distribution du produit.

Au cours de cette étape, la poudre d'aluminium broyée est mélangée avec de l'eau et d'autres additifs nécessaires pour former la pâte d'aluminium. Les conditions de réaction à ce stade (telles que la température et la vitesse d'agitation) doivent être contrôlées pour garantir que la réaction entre la poudre d'aluminium et l'eau est suffisante pour générer une structure de bulles stable. Un meilleur effet de génération de gaz et une plus grande fluidité peuvent être obtenus grâce à un dosage et à une agitation raisonnables.

La pâte d'aluminium aérée (slurry) préparée doit faire attention aux conditions environnementales pendant le stockage et le transport, en évitant les températures élevées et l'humidité afin d'empêcher une réaction prématurée et une défaillance. Ses propriétés physiques et chimiques doivent être vérifiées régulièrement pendant le stockage afin de garantir la stabilité de la qualité du produit. Enfin, la pâte d'aluminium doit être emballée conformément aux normes afin d'éviter toute fuite ou détérioration pendant le transport.

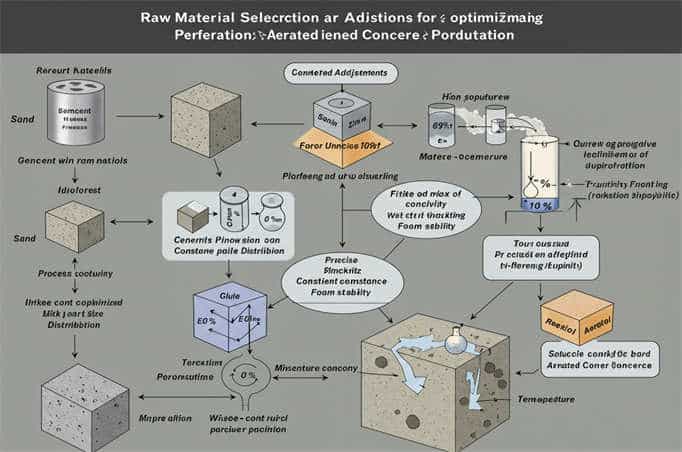

Dans le processus de production de la pâte (boue)/poudre d'aluminium aérée, plusieurs technologies clés ont un impact profond sur la performance et la qualité du produit final :

Le broyage à billes est un important technologie de broyage de la poudre d'aluminium. Le processus de broyage physique peut réduire efficacement la taille des particules de la poudre d'aluminium et augmenter sa surface spécifique. La réduction de la taille des particules contribue à améliorer la réactivité de la poudre d'aluminium, ce qui lui permet de générer plus rapidement de l'hydrogène lorsqu'elle réagit avec de l'eau, formant ainsi une structure de bulles uniforme et stable.

Jeux de technologie de classification un important La classification des poudres d'aluminium joue un rôle important dans la cohérence de la distribution granulométrique des poudres d'aluminium. Grâce à la classification, les poudres d'aluminium de différentes tailles peuvent être séparées, ce qui améliore l'activité et l'adaptabilité du matériau. Une distribution granulométrique appropriée peut optimiser la formation de bulles et améliorer la résistance et l'isolation thermique du béton cellulaire.

Dans le processus de préparation de la pâte d'aluminium, le contrôle des conditions de réaction (telles que la température et la durée) est crucial. Des conditions de réaction raisonnables peuvent garantir que la réaction entre la poudre d'aluminium et l'eau est suffisante pour générer un nombre adéquat de bulles uniformément réparties. L'application de la technologie de contrôle de la réaction permet d'améliorer la stabilité et la consistance du produit.

La performance du produit peut être améliorée en optimisant continuellement la formulation de la pâte d'aluminium (slurry). Par exemple, l'ajout de quantités appropriées de certains additifs peut augmenter la vitesse de réaction de la poudre d'aluminium et améliorer la fluidité et la stabilité de la pâte d'aluminium. En outre, pour les différents besoins d'application, les entreprises peuvent développer divers types de pâte d'aluminium afin de répondre aux différents besoins du marché.

Lors de la production, le contrôle des conditions environnementales (telles que la température et l'humidité) est également crucial pour garantir la qualité du produit. En particulier lors des étapes de stockage et de transport, il est nécessaire de fournir des conditions environnementales appropriées pour éviter que la pâte d'aluminium ne se détériore en raison des changements environnementaux.

Le contrôle de la qualité est un important tout au long du processus de production afin de garantir la stabilité des performances de la pâte (boue)/poudre d'aluminium aéré. Les entreprises mettent généralement en place un système complet de gestion de la qualité, qui comprend les éléments suivants

Avant le début de la production, toutes les matières premières doivent subir un contrôle de qualité strict afin de s'assurer qu'elles répondent aux normes de production. L'activité, la pureté et la distribution granulométrique de la poudre d'aluminium doivent être testées pour déterminer si elle répond aux exigences de la production.

Au cours du processus de production, les paramètres de chaque étape (température, humidité, temps de mélange, etc.) sont contrôlés en temps réel afin de garantir que le processus de production se déroule toujours dans les meilleures conditions. En outre, l'équipement de test en ligne permet de détecter et d'ajuster les problèmes à temps afin d'éviter la création de produits non qualifiés.

Une fois le produit fabriqué, il faut procéder à des tests de performance complets du produit fini, y compris des indicateurs tels que la fluidité, la production de gaz et la résistance à la compression, afin de s'assurer qu'il répond aux normes en vigueur et aux besoins des clients. Seuls les produits ayant passé des tests stricts peuvent être mis en vente sur le marché.

| Caractéristique | Pâte d'aluminium (à base d'eau) | Poudre d'aluminium sèche |

|---|---|---|

| Processus de production | Broyage humide, pas de dégraissage nécessaire | Broyage à sec, nécessite un dégraissage |

| Sécurité | Pas de risque d'explosion de poussières | Inflammable et explosif, nécessite une protection à l'azote |

| Facilité d'utilisation | Directement ajouté à la boue, bonne dispersion | Nécessite un traitement préalable au dégraissage |

| Impact sur l'environnement | Faible pollution, traitement facile des eaux usées | Consommation d'énergie élevée, pollution accrue |

Vous trouverez ci-dessous les principales méthodes d'essai et les exigences techniques basées sur les normes industrielles et les applications pratiques :

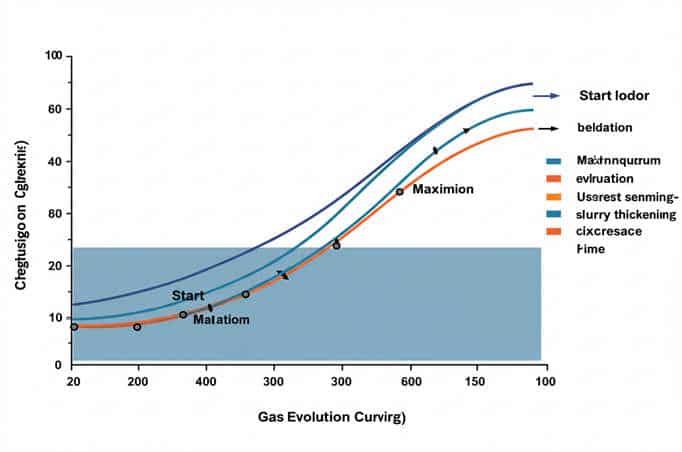

La pâte et la poudre d'aluminium doivent être aérées à un rythme qui correspond à l'épaississement de la boue :

Maintenir la température de la boue entre 40 et 60°C. Une chaleur excessive accélère l'aération, risquant de provoquer une expansion incontrôlée, tandis que des températures basses ralentissent l'aération, entraînant une répartition inégale des pores.

Les nouveaux matériaux Fiver Star garantissent une qualité optimale du béton, améliorant l'efficacité thermique, la résistance mécanique et l'adaptabilité de la construction. en affinant les paramètres d'aération.

| Nom du produit | Contenu solide (%) | Alumine active (%) | Densité en vrac | Taille médiane des particules (D₅₀) | Adapté à la CAA |

|---|---|---|---|---|---|

| DEG-60 | 70% | ≥96 | 0.15 | 58-62 | <600 |

| DEG-40 | 70% | ≥94 | 0.15 | 36-42 | <500 |

| DEG-35 | 70% | ≥94 | 0.15 | 33-35 | <400 |

| DEG-25 | 70% | ≥94 | 0.15 | 25-27 | <400 |

| DEG-18 | 70% | ≥92 | 0.11 | 17-19 | <350 |

Nous vous suggérons de communiquer avec nous avant d'acheter, nous prendrons en compte tous les aspects et nous vous proposerons un plan de prix juste et raisonnable. En nous choisissant, vous obtiendrez le meilleur produit et le meilleur rapport qualité-prix.

En choisissant la bonne taille de produit, vous obtiendrez le meilleur rapport qualité-prix. Notre pâte d'argent aluminique Metal Flash est disponible dans une large gamme de tailles de particules et de puretés, les prix variant en fonction des spécifications. En communiquant vos besoins en détail et en choisissant la bonne taille, vous obtiendrez le meilleur rapport qualité-prix.

Plus la quantité achetée est importante, plus le prix unitaire sera bas. Les commandes en gros nous permettent de mieux répartir nos coûts de production et d'exploitation, c'est pourquoi nous sommes heureux de proposer des prix réduits pour les achats en gros.

Le moment et le mode de paiement que vous choisissez ont également une incidence sur le prix. Par exemple, un paiement anticipé intégral peut donner lieu à un prix plus favorable, car il réduit le coût du capital. Veuillez discuter de l'option de paiement la plus appropriée avec notre équipe de vente.

Le transport et la logistique sont également des facteurs qui influencent le coût total de possession. Selon les modes de transport et les destinations, les frais d'expédition varient. Les droits de douane, l'assurance et d'autres coûts doivent également être pris en compte. En calculant ces facteurs avant l'achat, vous pouvez estimer le coût total avec plus de précision.

Chez Five Star Materials, notre pâte et notre poudre d'aluminium pour AAC sont produites selon un processus délicat et rigoureux. Vous trouverez ci-dessous notre processus de production de base :

Nous achetons des matières premières de grande pureté auprès de fournisseurs de confiance afin de garantir la qualité de nos produits dès la source.

La matière première est broyée pour transformer les blocs d'aluminium en minuscules particules en vue d'un traitement ultérieur.

La poudre d'aluminium broyée est mélangée à nos solvants et additifs spécialement formulés, puis mélangée à grande vitesse. Cette étape est très importante car elle détermine la stabilité de la pâte d'aluminium et la forme des particules.

Après le broyage, la pâte d'aluminium passe par un système de filtration pour éliminer les éventuelles impuretés. Notre équipe de contrôle de la qualité effectue ensuite une série de tests sur le produit, tels que la taille des particules, la brillance, le toucher métallique, etc., afin de confirmer que le produit répond à nos normes de qualité élevées.

Les produits qui ont passé des tests rigoureux sont soigneusement emballés et stockés dans nos entrepôts, prêts à être expédiés à nos clients.

Veuillez noter qu'il s'agit d'un processus de production de base et que le processus exact peut varier en fonction des exigences spécifiques du produit. Chez Five Star Materials, nous prenons le contrôle de la qualité très au sérieux et nous nous assurons que nos produits répondent à nos normes de qualité strictes à chaque étape du processus de production.

Chez Five Star Material, nous comprenons que chaque projet est unique et notre objectif est de fournir les meilleures solutions personnalisées à chaque client.

Nous vous contacterons dans les 24 heures.

Pour toute demande urgente, veuillez nous contacter par whatsapp No : +86-13309617918