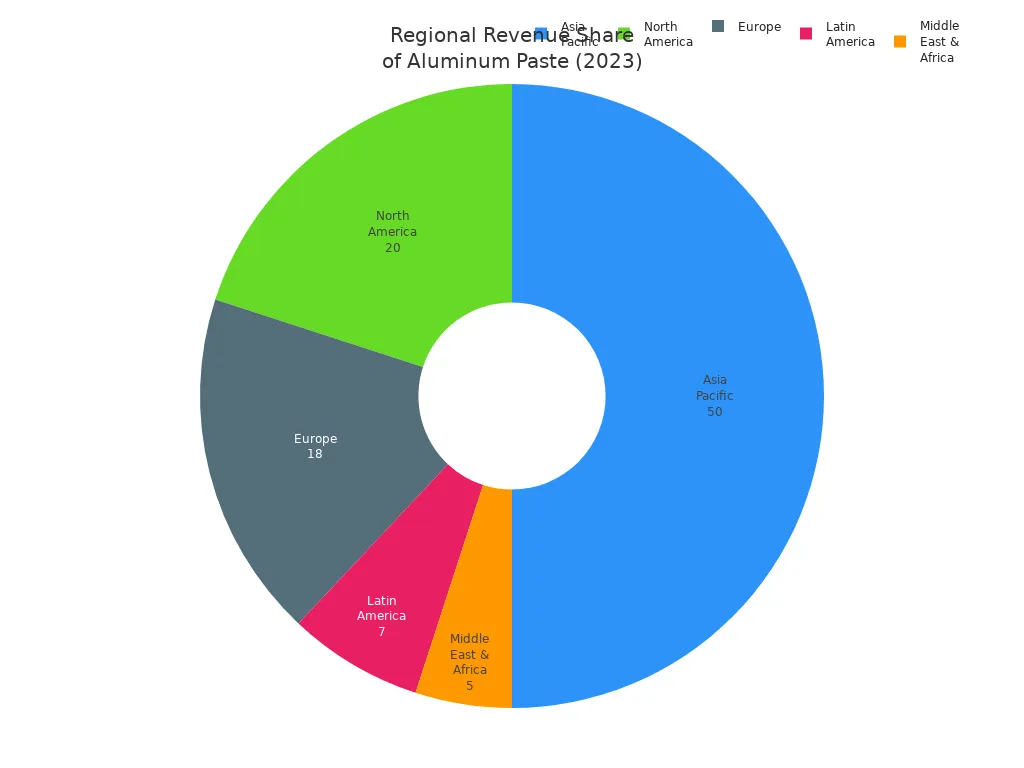

Choosing ALUALUMINUM PASTE FOR SOLAR CELLS can help your solar cells work better and lower costs. You should look at purity, particle size, viscosity, and if the paste fits your cell type. These things affect how well the electricity flows and if the materials work together. The world market for aluminum paste in solar cell making was 25億米ドル 2023年には、アジア太平洋地域が最も多くの収益を上げた。.

| 統計 / セグメント | データ/値 |

|---|---|

| 世界市場規模(2023年) | 25億米ドル |

| アジア太平洋地域収益シェア(2023年) | ~50% |

| アプリケーション市場シェア | 単結晶セル:60% |

ヒント:これらの事実を活用してよくある間違いを防ぎ、太陽電池の性能を最大限に引き出しましょう。.

主なポイント

- 太陽電池の種類に合ったアルミペーストを選びましょう。製造工程との互換性を確認してください。これによりセルの性能が向上し、コスト削減につながります。.

- 純度や粒子サイズといった重要なペースト特性を確認してください。粘度や焼成温度もチェックしましょう。これらは良好な電気的接触を実現するのに役立ちます。また、電池の寿命を延ばす効果もあります。.

- まず実験室で新しいペーストを試してください。全面導入前に小規模な生産ラインでテストを実施しましょう。これにより問題を早期に発見できます。また、より良い結果を得る助けとなります。.

- 信頼できるサプライヤーと協力する. 彼らは常に同じ品質のペーストを提供すべきです。技術的な問題にも支援すべきです。これにより生産は容易かつ安定します。.

- よくある間違いを犯さないでください. ペーストがセルに適合しているか必ず確認してください。価格だけを考えないでください。ペーストの信頼性を軽視しないでください。これにより太陽電池セルの性能が維持され、収益向上が期待できます。.

必要条件

細胞タイプ

太陽電池技術に合わせてアルミペーストを選定する必要があります。各セルタイプには固有の要件があります:

- 従来型、単結晶PERC、両面PERC、TOPCon、およびヘテロ接合(HJT)セルはいずれもアルミニウムペーストを使用するが、それぞれに 異なる式.

- ペーストは次の条件を満たさなければならない。 適切な粘度、付着性、濡れ性、分散性. これらの特性により、ペーストを滑らかに印刷でき、詰まりや粘着などの問題を回避できます。.

- 両面PERCセルの場合、アルミニウムペーストは裏面に塗布される。表面の銀ペーストと良好に機能しなければならない。.

- ペースト中の有機バインダーと添加剤は、印刷品質とセルの効率性に影響を与えます。.

- ペーストは選ぶべきです 後工程のパッシベーション膜および同時焼成プロセスに適合します. これにより、効率の向上とコスト削減が図れます。.

- 一部のペーストは背面パッシベーション膜をエッチングし、局所的なアルミニウム-シリコン接点を形成できる。これは別途LCO工程が不要であることを意味する。.

- ペーストの良好な制御は、欠陥を回避し、特にエッジ部分において最高の充填率とパッシベーションを実現するのに役立ちます。.

ヒント:ペーストがセルタイプとプロセスに適しているか必ず確認してください。この手順で時間と費用を節約できます。.

効率目標

効率目標は、アルミニウムペーストに必要な技術的詳細を決定します。高効率を求める場合、ペーストの表面密度と焼成温度を制御しなければなりません。例えば、 表面密度約3.52、焼成温度約840℃ 最適な結果をもたらします。これらの設定により、より高い充填率とより長いキャリア寿命が得られます。ペーストを過剰に使用すると充填率が低下します。逆に不足すると十分な接触が得られない可能性があります。効率目標を達成するためには、常に適切なバランスを目指してください。.

生産規模

生産量を計画する際の考慮点について考えてみましょう。大規模工場を運営する場合、高速印刷に適し、毎回安定した結果をもたらすペーストが必要です。小規模生産では新配合のテストやカスタムセルの製造が可能ですが、扱いやすく安定した結果をもたらすペーストが依然として求められます。選択すべきは 生産ニーズに合ったペースト 無駄を避け、プロセスを円滑に進められるように。.

太陽電池用アルミニウムペースト:主要な要因

純度

アルミニウムペーストの純度を確認すべきです。高純度とは、内部の有害元素が少ないことを意味します。これらの有害元素は太陽電池の性能を損なう可能性があります。不純物は背面電極層に問題を引き起こし、太陽電池の発電量を低下させます。高純度の「太陽電池用アルミニウムペースト」を使用することで、電池の寿命が延び、性能向上にも寄与します。 トップ企業は厳格な基準で不純物レベルを低く保っています。これは太陽光業界における最良の基準に合致しています。.

粒子径

ペースト中のアルミニウム粒子のサイズは重要である。ほとんどのペーストでは粒子が1~80マイクロメートルである。バックコンタクト層の主粒子は約 3~5マイクロメートル. この粒径は強度と電気伝導性のバランスを保ちます。粒子が大きすぎると、セルが発熱時に割れたり曲がったりする恐れがあります。逆に小さすぎると、裏面電界が十分に得られず、セルの出力低下を招きます。これらの問題を避けるため、適切な粒径のペーストを選択してください。これにより太陽電池の強度と効率を維持できます。.

粘性

粘度はペーストの濃さを示す指標です。ペーストは流動性が強すぎず、また濃すぎない状態が理想的です。適切な粘度により滑らかなラインの印刷が可能となり、スクリーンの詰まりや汚れを防ぎます。良好な粘度はペーストのセルへの密着性を高め、均一な層を形成します。これにより太陽電池の外観と性能が向上します。粘度が不適切な場合、材料の無駄が生じたり、電気的接触不良を引き起こす可能性があります。.

表面密度

表面密度とは、セル表面にどれだけのアルミニウムが塗布されるかを意味します。これは金属とセルの接合状態に影響し、得られる電力にも影響します。アルミニウムを多く塗布すると接触抵抗が低下し、電気の流れが改善されます。しかし過剰なアルミニウムは大きなスパイクを生じさせ、セルを損傷させ電圧を低下させる可能性があります。一方、アルミニウムが少なすぎると接合強度が不足する恐れがあります。適切なバランスを見出す必要があります。.

| 表面密度係数 | 太陽電池への影響 |

|---|---|

| より高いアルミニウム含有量 | 接触抵抗の低減、より優れたオーム接触 |

| アルミニウムが多すぎる | 大きなスパイク、より多くの再結合、低い電圧 |

| 優れたガラスフリットと濡れ性 | より良い接触、より高い効率 |

ヒント:常に表面密度を測定し管理してください。これにより、太陽電池用アルミニウムペーストから最良の結果を得られます。.

焼成温度

ペーストは適切な温度で焼成しなければなりません。これにより最高の性能が得られます。ほとんどの専門家はこう述べています 約750℃ 最適な焼成温度が最良です。低温で焼成すると接触抵抗が高く残り、金属の形成が不十分になります。高温で焼成しすぎるとセルを損傷する恐れがあり、再結合が増加して効率が低下します。適切な焼成温度は強固な接点を実現し、太陽電池の寿命延長にも寄与します。.

| 焼成温度(℃) | 結果 |

|---|---|

| 750未満 | 接触抵抗が高い、金属接触が弱い |

| 約750 | 最高のバランス、強い接触、優れた効率 |

| 750以上 | より多くの損傷、より高い組換え、より低い効率 |

レオロジー

レオロジーとはペーストの流動性と広がり方の性質を指します。良好なレオロジーは細い線や均一な層の印刷を可能にします。ペーストはスクリーンを埋めるのに十分な広がりを持つべきであり、あちこちに流れ出してはいけません。. 良好な密着性、濡れ性、分散性 これらはすべてレオロジーの一部です。これらにより材料の使用量を減らし、より優れたラインを形成できます。また効率も向上します。ペーストがスクリーンやセルを十分に濡らさない場合、隙間や弱点が生じる可能性があります。粒子が均一に広がらないと、セルの性能が低下する恐れがあります。.

- 良好な密着性により、印刷および焼成時にペーストがセル上に保持される。.

- 濡れは、ペーストが隙間を残さずに細胞表面を覆うのを助ける。.

- 分散は粒子が均一に広がることを保証します。これにより細胞のあらゆる部分が同じように機能します。.

新着 太陽電池用アルミニウムペースト 用途 ナノサイズの粒子と新規添加剤. これらはレオロジー特性を改善します。導電性の向上と太陽光パネルの寿命延長に貢献します。多くの企業が現在、環境に優しい配合を採用しています。これにより、作業員と環境にとってより安全なプロセスが実現します。.

注:常に従ってください 安全規則 アルミニウムペーストを使用する際は、手袋を着用し、換気の良い場所で行ってください。化学薬品は安全に保管してください。多くの工場では環境に優しい溶剤やリサイクル方法を採用しています。これにより環境保護に貢献しています。.

互換性

基質適合

選ぶ必要がある 太陽電池用アルミニウムペースト 基板に適したものを。p型やn型シリコンなど、各太陽電池基板には特別なものが必要です。誤ったペーストを使用すると、セルのエネルギー損失が増加します。つまり、太陽電池の性能が低下するということです。n型セルの場合、パッシベーション層を損傷しないペーストが必要です。局所的接触開口(LCO)のサイズも重要です。適切な組み合わせにより、強固なオーム接触が得られ、セルの良好な動作が維持されます。.

ヒント:細胞培養を始める前に、必ずペーストのラベルを確認し、使用基質との適合性を確認してください。.

メタライゼーションプロセス

あなたの メタリゼーション工程 ペーストの塗布方法と接点形成の手順を説明します。良好なオーム接触を確保し、エネルギー損失を抑える必要があります。プロセスを制御しないと、AlOxやSiNxなどのパッシベーション層を損傷するペーストもあります。n型TOPConセルでは、通常の銀-アルミニウムペーストがスパイクを形成し、パッシベーション層を損傷する可能性があります。これによりエネルギー損失が増加し、効率が低下します。 LECOなどの新手法では、特殊なアルミニウムフリーペーストを使用します。これらのペーストは必要な箇所のみをエッチングするため、接触抵抗が改善され開放電圧が向上します。ヘテロ接合(HJT)セルには低温硬化ペーストが必要です。これにより薄膜層を保護し接触抵抗を低く保てます。各セルタイプとプロセスには専用のペースト配合が求められます。.

- セルデザインに合ったペーストを選んでください。.

- 焼成温度を監視し、不動態化層を安全に保つ。.

- HJTやIBCなどの先進的なセルには特殊ペーストを使用する。.

貫通射撃の適性

ペーストが焼成プロセスに対応できるか確認する必要があります。高温を必要とするペーストもあれば、低温で機能するペーストもあります。誤った温度で焼成すると、セルを損傷したり接触不良を引き起こしたりする可能性があります。貫通焼成の場合、ペーストはパッシベーション層を適切に貫通して良好な接触を確立する必要がありますが、損傷を引き起こすほど過剰に貫通してはなりません。不良結果を避けるため、必ず焼成環境でペーストをテストしてください。.

| 細胞タイプ | 焼成要件 | 貼り付け機能が必要 |

|---|---|---|

| PERC | 標準発射 | 良好な密着性、適切な流動性 |

| n-TOPCon | 精密な発射タイミング | ダメージは低い、接触は強い |

| HJT | 低温硬化 | 強い結合、低い抵抗 |

注:ペーストを焼成プロセスに適合させることで、太陽電池の性能向上と長寿命化が図れます。.

サプライヤーと品質

評判

選ぶことが重要です 評判の良い供給業者. 太陽光発電分野で長年実績のある企業をお探しですか。ファイブスターマテリアルズは15年以上にわたり工場向けにアルミペーストを供給してきました。常に優れた性能を発揮するため、多くのお客様から製品への信頼を得ています。例えば、大手 太陽光パネル会社 カリフォルニア州の企業は、ファイブスターマテリアルズのペースト使用後、細胞の2%性能を向上させました。レビュー、受賞歴、認証を確認すれば、どのサプライヤーが最良か判断できます。優良サプライヤーは一流研究所と連携し、国際電気標準会議(IEC)などの団体が定める厳格な規則を遵守しています。.

ヒント:実績のあるサプライヤーを選びましょう。これによりトラブルを避け、より良い結果を得られます。.

テクニカルサポート

サプライヤーには優れた技術サポートが求められます。優れたサポートは問題の迅速な解決と工場の稼働維持に貢献します。ファイブスターマテリアルズは世界中に設置支援や問題解決のチームを配置しています。同社の専門家はISRA VISIONアカデミーなどのプログラムを通じて従業員に新たなスキルを指導します。活用できます Connected Photovoltaics 4.0のような専用ソフトウェア 全ラインの品質管理を実現。中央レシピツールで設定を迅速に変更。EPROMIライブソフトウェアがリアルタイムデータとダッシュボードを表示。これにより問題を即座に発見・修正可能。これらのツールは作業効率を向上させ遅延を防止。プロセスを調整し、アルミペーストの性能を最大限に引き出せます。.

- 世界中のチームが設定や問題解決を支援しています。.

- 研修は従業員が新しいことを学び続けることを可能にします。.

- ソフトウェアは制御を可能にし、何が起きているかを把握する手助けをします。.

バッチ一貫性

バッチの一貫性とは、すべての出荷が アルミペースト 同様に機能します。各バッチが同じ純度、粒子サイズ、厚さを持つことが求められます。ファイブスターマテリアルズは厳格な試験で全バッチを検査します。出荷前に自社ラボでサンプルを試験し、ペーストが適正であることを確認します。 テキサス州の太陽電池工場では、ファイブスターマテリアルズに切り替え後、生産停止が一切発生しなくなりました。同社のバッチは常に均一だからです。バッチが安定していれば、ミスを防ぎ、太陽電池の性能向上につながります。サプライヤーには試験結果と証明書を要求すべきです。これにより、ペーストが毎回確実に機能することを確認できます。.

| 品質係数 | なぜ重要なのか |

|---|---|

| 純度 | 細胞が正常に機能することを保証します |

| 粒子径 | ひび割れや問題を防止します |

| 粘性 | スムーズな印刷を実現します |

| バッチ一貫性 | 廃棄物を削減し、停止する |

注:サプライヤーには必ずバッチテスト結果を請求してください。これにより工場の安全が保たれ、目標達成に役立ちます。.

テスト

実験室検査

新しいものは常にテストから始めるべきです アルミペースト 実験室での検査。工場で使用する前に、ペーストが基本要件を満たしているかを確認できます。簡易な工具で粘度、粒子径、純度を測定可能です。試験用ウエハーへの印刷状態も確認すべきです。 滑らかな線と均一な塗布状態を確認してください。顕微鏡を用いて亀裂や隙間がないか観察します。テープテストで密着性を検証可能です。テープを剥がした際にペーストがウエハーに残るか確認します。問題が確認された場合、大規模な試験に移行する前に修正できます。.

ヒント:検査で問題を早期に発見すれば、時間と費用を節約できます。.

パイロット運転

実験室での検証後、パイロットテストを実施すべきです。パイロットテストでは実際の生産ツールを使用しますが、小規模で行います。このステップにより、実験室では発見されない問題を特定できます。以下の方法を利用できます: 1時間あたり最大100枚のウェーハを処理するパイロットライン. 一部のラインでは、1時間あたり最大1400枚のウェーハを処理可能です。実稼働環境下で各装置と工程ステップを最適化できます。印刷、焼成、ペーストスプレッドにおける問題点を特定すべきです。また、電力や効率の損失箇所を特定するための損益分析も実施可能です。問題が発見された場合は、工程を変更して再テストできます。これにより、量産開始前に良好な結果を得ることが可能となります。.

| 側面 | 説明 |

|---|---|

| パイロットラインの役割 | 研究開発と量産化のギャップを埋める |

| 設備と能力 | ツールは1時間あたり最大100~1400枚のウェーハを処理する |

| プロセス最適化 | 各ステップを実環境下で微調整する |

| 損失分析 | パワーや効率が低下している箇所を見つける |

| 重要課題 | スケールアップ時のペーストの問題を特定する |

| 反復的製造 | 結果を改善するために数回に分けて行う |

| 結果 | 問題を解決し効率を向上させる(例:第2ラウンドで最大19.21%) |

パフォーマンス指標

ペーストの効果を測定する必要があります。明確な指標を用いて評価してください。 パフォーマンス. 電気効率は、セルが生成する電力の量を示します。強力な背面電界により、 最大0.1%の効率向上. ウェハーの反り試験は、ペーストが薄いウェハーの割れを防ぐかどうかを示します。優れたペーストは150μmという極薄ウェハーでも機能します。接着強度も重要です。高温多湿環境下でもウェハーにペーストが定着していることが求められます。テープ試験や剥離力測定で確認可能で、3N/cm以上の接着強度が望ましいです。.

| パフォーマンス指標 | 説明 | 方法/値 |

|---|---|---|

| 電気効率 | 強い背面電磁界からの電力利得 | 最大~0.1%の利得 |

| ウエハーの反り | 薄いウエハーのひび割れを防止する | 150μmの薄さまで対応可能 |

| 接着強度 | ペーストは負荷がかかっても剥がれない | 3N/cm; テープ/ピール試験 |

注:常にこれらの指標を追跡し、プロセスが最良の結果をもたらすことを確認してください。.

避けるべき間違い

互換性を無視する

アルミニウムペーストが太陽電池の種類や製造工程に適しているか、必ず確認してください。この手順を省略すると、ペーストの密着性が低下する可能性があります。また、電気的接触が弱くなる恐れもあります。 製造工程で太陽電池の出力低下や破損が発生する可能性があります。例えば、n型セルにp型セル用のペーストを使用することは問題です。この誤りは再結合損失の増加を引き起こし、出力低下と材料の無駄につながります。作業開始前には必ず製品ラベルと技術資料を確認してください。不明な点がある場合は、, サプライヤーに問い合わせてください 支援のため。ペーストの一致を確認することで、ミスを防ぎ、工場の円滑な稼働を維持できます。.

ヒント:まず少量で試して、ペーストがあなたのセル設計に合うかどうか確認してください。.

コスト対パフォーマンスの軽視

アルミペーストを選ぶ際には、コストと性能の両方を考慮する必要があります。最も安価なペーストだけを選べば、後でより多くの費用がかかる可能性があります。優れたアルミペーストは、セルがより多くの光を反射し、電気を効率的に伝導するよう促すことで、セルの性能向上に寄与します。また、腐食を防ぐ効果もあります。報告によると、 コストと品質のバランスが取れていない コスト上昇と製品品質の低下を招く可能性があります。不適切なペーストの選択は効率を低下させ、より多くの費用を費やすことになります。これは長期的に利益を損ないます。サプライヤーを確認し、コスト、品質、性能を比較検討すべきです。これにより、太陽電池事業の長期的な健全性が維持されます。.

| 因子 | 収益性への影響 |

|---|---|

| 低コスト、低品質 | コスト上昇、効率低下 |

| バランスの取れた選択 | より優れたパフォーマンス、より多くの利益 |

信頼性の軽視

太陽電池製造のあらゆる工程において信頼性は重要です。信頼性を軽視すると、不良が増加し良品率が低下する可能性があります。不良ペーストはロットごとに品質が異なり、セルの性能にばらつきを生じさせます。各ロットの試験結果と証明書をサプライヤーに要求すべきです。信頼性の高いペーストは安定した成果をもたらし、生産停止を減少させます。これにより目標達成が促進され、顧客に優れた製品を提供できます。.

注:信頼できるペーストを使用することで、長期的な成功と良好な評判を維持できます。.

太陽電池の性能を向上させるには、適切な太陽電池用アルミペーストを選択することが重要です。常に純度、粒子径、粘度を確認してください。ペーストがセルタイプに適合していることを必ず確認してください。まず実験室でペーストをテストしてください。大量生産前にパイロットラインで試作してください。. 信頼できるサプライヤーと協力する. 優れたサプライヤーは強力な技術支援を提供し、常に均一なロットを供給します。以下の方法でプロセスを確認してください:

- 溶剤を使用して適切な厚みと滑らかな線を得る

- スクリーン印刷におけるスナップオフ距離の適正設定

- 良好な接触のための金属含有量の調整

今、ペーストを選ぶ方法を見直す時間を取りましょう。わずかな変更でも、太陽電池の性能向上と寿命延長につながります。.

よくあるご質問

太陽電池用アルミニウムペーストとは何ですか?

太陽電池用アルミニウムペーストは特殊な材料です。太陽電池の電気接点を作るために使用され、太陽電池の性能向上と寿命延長に寄与します。詳細は米国エネルギー省のウェブサイトでご覧いただけます。.

ペロブスカイト太陽電池にアルミニウムペーストは使用できますか?

ペロブスカイト太陽電池にはアルミニウムペーストを使用できます。ペーストは基板と焼成プロセスに適合している必要があります。必ず供給元に確認し、技術資料を読んで適合性を確認してください。.

家庭用太陽電池用のアルミニウムペーストをどのようにテストしますか?

家庭用太陽電池用のアルミニウムペーストをサンプルウエハーに印刷して試験する。適切な温度で焼成する。発電量を測定する。テープテストでペーストの密着性を確認する。.

太陽電池および光起電力セル用アルミニウムペーストにおいて、粒子サイズが重要な理由は何ですか?

粒子サイズはペーストの印刷方法と接触強度に影響を与えます。微細な粒子は電気の流れを改善しますが、極微細な粒子はひび割れの原因となる可能性があります。太陽電池の種類に適した粒子サイズを選択してください。.

太陽電池用アルミニウムペーストの信頼できる供給元はどこで見つけられますか?

レビューや認証を確認することで優良なサプライヤーを見つけられます。SEIA(太陽光エネルギー産業協会)などの団体をチェックしましょう。信頼できるサプライヤーは常に均質な製品を提供し、技術サポートも提供します。.