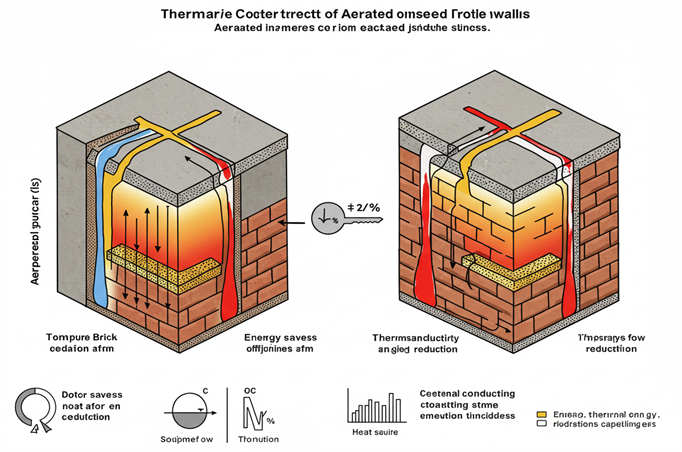

Aluminium Paste & Powder (APP) is a key aerating agent for producing lightweight aerated concrete. It reacts with alkaline substances to release hydrogen, creating a porous structure that enhances thermal insulation, soundproofing, and construction flexibility. Ideal for reducing building weight and improving earthquake resistance.

アルミニウムペースト&パウダー(APP)は、AACブロックの製造において重要な気泡剤である。アルカリ性物質と反応して水素ガスを放出し、軽量で多孔質の構造を形成します。以下はその主な特徴である:

アルカリ性環境(例えば、Ca(OH)₂)では、アルミニウムペースト&パウダーは水と反応して水素ガスを発生する:

2アル+3Ca(OH)2+6H2O→3酸化カルシウム⋅アル2O3⋅6H2O+3H2↑

この反応により、スラリー内に均一に分布した気孔が形成され、最終製品の密度は500~700kg/m³と、従来のコンクリートの5分の1にまで低下する。

気孔の大きさと分布は、AACの断熱性と防音性を直接決定する。 理想的な細孔構造を実現するためにアルミニウム粒子は、適切な細かさ(0.075mmふるい上で3%以下の残渣)と高い活性アルミニウム含有量(85%以上)でなければならない。

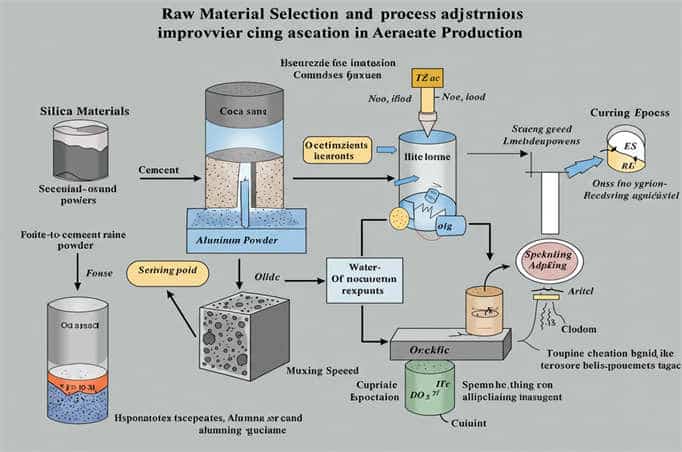

気泡入りアルミニウムペースト(スラリー)/パウダーの製造工程は、最終製品の品質と性能を決定する上で極めて重要である。本章では、気泡入りアルミニウムペースト(スラリー)/パウダーの製造工程における各段階の製造フロー、主要技術、管理ポイントについて詳述し、この重要な材料の製造について読者の理解を深める一助とする。

気泡入りアルミニウム・ペースト(スラリー)/パウダーの製造フローには、通常、以下の主なステップが含まれる:

生産を開始する前に、原材料の選択と準備が重要である。その メイン 原料には、アルミニウム粉末、添加剤(DEG、分散剤など)、その他の成分が含まれる。アルミニウム粉末の選択は、通常、粒径、活性、純度に基づいて行われる。活性の高いアルミニウム粉末は、水と反応した際に水素ガスを多く発生させることができるため、より優れたガス発生効果を得ることができる。添加剤の選択は、流動性の改善や反応性の向上など、気泡入りアルミニウムペーストにおける役割を考慮する必要がある。

調製されたアルミニウム粉末と添加剤を混合し 確実 割合で混合する。この工程では通常、均一な成分分布を確保し、凝集を避けるために高効率の混合装置を使用する。混合工程では、アルミニウム粉末と添加剤の十分な組み合わせを確保し、その後の反応のための良好な基礎を築くために、混合時間と速度を厳密に制御する必要があります。.

混合された材料は、規定の粒径になるように粉砕する必要がある。この段階は、アルミニウム粉末の活性を向上させるために非常に重要である。ボールミルやその他の粉砕装置を使用することで、アルミニウム粉末の粒子径を効果的に小さくし、表面積を大きくすることができるため、水との反応性を高めることができます。粉砕後、粒度と製品分布の均一性を確保するために、材料を分級する必要があります。.

この工程では、粉砕したアルミニウム粉末を水や必要な添加剤と混合し、アルミニウムペーストを形成する。この時の反応条件(温度や攪拌速度など)は、アルミニウム粉末と水の反応が十分で、安定した気泡構造を生成できるようにコントロールする必要があります。適度な配合と攪拌により、より良いガス発生効果と流動性を得ることができる。.

調製された気泡入りアルミニウムペースト(スラリー)は、保管中や輸送中の環境条件に注意する必要があり、早期反応や故障を防ぐために高温多湿を避けなければならない。製品の品質を安定させるため、保管中は物理的・化学的特性を定期的にチェックする必要があります。最後に、アルミニウムペーストは、輸送中に漏れや劣化が起こらないように、規格に従って梱包されなければなりません。.

気泡入りアルミニウムペースト(スラリー)/パウダーの製造工程では、いくつかの重要な技術が最終製品の性能と品質に大きな影響を与える:

ボールミルとは 重要 アルミニウム粉末を粉砕する技術。物理的な粉砕プロセスにより、アルミニウム粉末の粒径を効果的に小さくし、比表面積を大きくすることができる。粒子径が小さくなることで、アルミニウム粉末の反応性が高まり、水と反応した際に水素ガスをより早く発生させることができ、均一で安定した気泡構造を形成することができる。.

分類技術 重要な アルミニウム粉末の粒度分布の一貫性を確保する役割を果たします。分級により、粒径の異なるアルミニウム粉末を分離し、材料の活性と適応性を向上させることができます。適切な粒度分布は気泡形成を最適化し、気泡コンクリートの強度と断熱性能を高めることができる。.

アルミニウムペーストの調製プロセスでは、反応条件(温度や時間など)のコントロールが非常に重要です。合理的な反応条件であれば、アルミニウム粉末と水との反応によって、十分な数の均一な気泡が生成されます。反応制御技術の応用は、製品の安定性と一貫性の向上に役立ちます。.

製品性能は、アルミニウムペースト(スラリー)の配合を継続的に最適化することによって向上させることができます。例えば、適切な量の特定の添加剤を加えることで、アルミニウム粉末の反応速度を高め、アルミニウムペーストの流動性と安定性を向上させることができます。さらに、さまざまなアプリケーションのニーズに対して、企業は市場の多様なニーズを満たすために、さまざまなタイプのアルミニウムペーストを開発することができます。.

生産においては、製品の品質を確保するために、環境条件(温度や湿度など)の管理も重要です。特に保管や輸送の段階では、環境の変化によるアルミペーストの故障や劣化を防ぐために、適切な環境条件を提供する必要があります。.

品質管理は 重要 気泡アルミニウムペースト(スラリー)/パウダーの安定した性能を確保するために、生産プロセス全体を通じてリンクします。企業は通常、以下を含む完全な品質管理システムを確立します:

生産を開始する前に、すべての原材料は厳格な品質検査を受け、生産基準を満たしていることを確認しなければならない。. アルミニウム粉末の活性、純度、粒度分布を検査し、製造要件を満たしているかどうかを判断する必要がある。.

生産工程では、各工程のパラメータ(温度、湿度、混合時間など)をリアルタイムで監視し、生産工程が常に最良の状態に保たれるようにします。また、オンライン検査装置により、問題をいち早く発見し、調整することで、不適格な製品の発生を防ぐことができます。.

製品が製造された後、流動性、ガス発生量、圧縮強度などの指標を含む、完成品の総合的な性能テストが要求され、関連規格と顧客のニーズを満たしていることが確認される。厳しいテストに合格した製品だけが、市場に出して販売することができる。.

| 特徴 | アルミペースト(水性) | 乾燥アルミニウムパウダー |

|---|---|---|

| 生産プロセス | 脱脂不要の湿式研削 | 乾式研磨、脱脂が必要 |

| 安全性 | 粉塵爆発の危険性なし | 可燃性、爆発性、窒素保護が必要 |

| 使いやすさ | スラリーに直接添加、良好な分散性 | 脱脂前処理が必要 |

| 環境への影響 | 低汚染、容易な廃水処理 | エネルギー消費量が多く、公害が多い |

Below are key testing methods and technical requirements based on industry standards and practical applications:

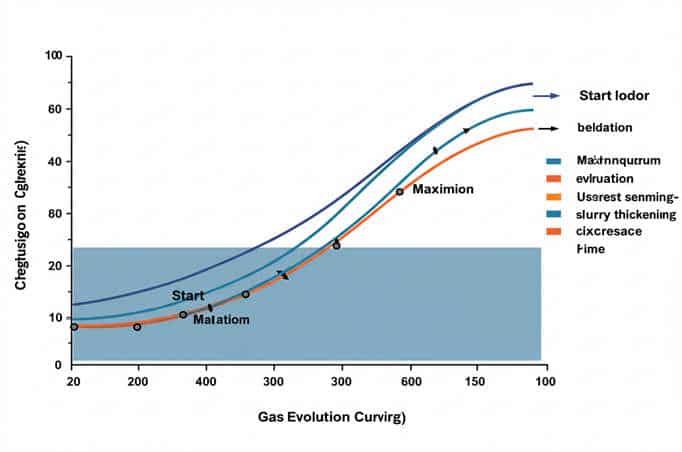

Aluminium Paste & Powder must aerate at a rate that aligns with slurry thickening:

Maintain slurry temperature at 40-60°C. Excessive heat accelerates aeration, risking uncontrolled expansion, while low temperatures slow aeration, leading to uneven pore distribution.

Fiver Star New Materials ensures optimal concrete quality, enhancing thermal efficiency, mechanical strength, and construction adaptability by fine-tuning aeration parameters.

| 製品名 | 固形分(%) | 活性アルミナ(%) | かさ密度 | 粒子径の中央値 (D₅₀) | AACに最適 |

|---|---|---|---|---|---|

| DEG-60 | 70% | ≥96 | 0.15 | 58-62 | <600 |

| DEG-40 | 70% | ≥94 | 0.15 | 36-42 | <500 |

| DEG-35 | 70% | ≥94 | 0.15 | 33-35 | <400 |

| DEG-25 | 70% | ≥94 | 0.15 | 25-27 | <400 |

| DEG-18 | 70% | ≥92 | 0.11 | 17-19 | <350 |

購入する前に、私たちと十分なコミュニケーションを取ることをお勧めします、私たちは確かにすべての側面を考慮し、公正かつ合理的な価格プランを提供します。私たちを選択することで、あなたのお金のための最高の製品と最高の価値を得るでしょう。

適切なサイズの製品を選択することで、最高のコストパフォーマンスが得られます。弊社のメタルフラッシュアルミニウムシルバーペーストは、幅広い粒子サイズと純度を取り揃えており、価格は仕様によって異なります。お客様のニーズを詳細に伝え、適切なサイズを選択することで、最高のコストパフォーマンスを得ることができます。

購入数量が多ければ多いほど、単価は安くなります。大量注文により、生産コストと運営コストをよりよく分担することができますので、大量購入の割引価格を喜んで提供させていただきます。

お支払いのタイミングや方法も価格に影響します。例えば、全額前払いの場合、資本コストを削減できるため、より有利な価格となる可能性があります。最適なお支払い方法については、営業チームまでご相談ください。

輸送とロジスティクスも、総所有コストに影響する要素である。輸送手段や目的地が異なれば、輸送コストも異なる。関税、保険、その他の費用も考慮する必要があります。購入前にこれらの要素を事前に計算することで、総コストをより正確に見積もることができます。

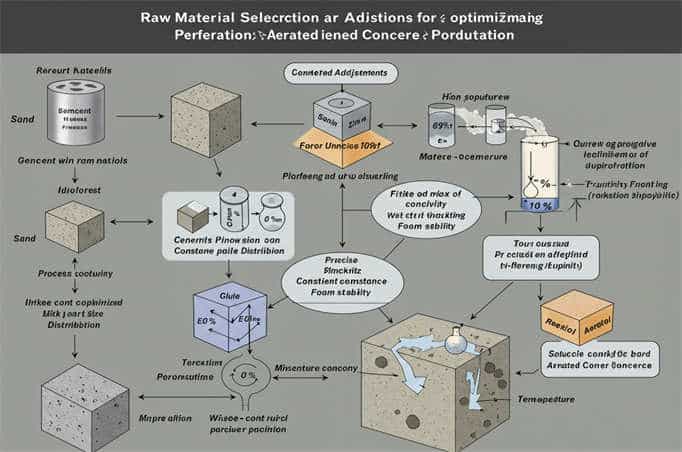

At Five Star Materials, our Aluminium Paste & Powder for AAC produced in a delicate and rigorous process. Below is our basic production process:

私たちは信頼できるサプライヤーから高純度の原料を購入し、製品の品質を供給元から保証しています。

原料は粉砕され、アルミニウム・ブロックが後続の加工用の微粒子に変換される。

粉砕されたアルミニウムパウダーは、特別に配合された溶剤および添加剤と混合され、高速混合工程を経てブレンドされます。この工程は、アルミペーストの安定性と粒子の形状を決定するため、非常に重要です。

粉砕後、アルミニウムペーストはろ過システムに通され、不純物が取り除かれます。その後、当社の品質管理チームが、粒度、光沢、金属感など、製品に関する一連のテストを実施し、製品が当社の高い品質基準を満たしていることを確認します。

厳しい検査に合格した製品は、慎重に梱包された後、倉庫に保管され、お客様への出荷準備が整う。

これは基本的な生産工程であり、正確な工程は製品の特定の要件によって異なる場合があることに注意してください。ファイブスターマテリアルでは、品質管理を非常に重要視しており、生産工程の各段階で製品が厳しい品質基準を満たしていることを確認しています。

ファイブスターマテリアルでは、すべてのプロジェクトがユニークであることを理解し、私たちの目標は、各顧客のために最高のカスタマイズされたソリューションを提供することです。